Conectamos la mejor tecnología con tu industria

Líderes en el suministro de bombas de vacío, dosificadores de productos viscosos, marcadoras y grabadoras láser

Brindamos servicios de Ingeniería, Suministro e Instalación.

Más de 165 años brindando la mejor calidad en soluciones de vacío.

- Bombas libres de aceite

- Bombas de paletas rotatorias

- Bombas de vacío Roots

- Bombas difusoras de aceite-DIP

- Bombas turbomoleculares

- Centrales de vacío

Sistemas de precisión para dosificación,vaciado, transporte de sustancias con viscosidad media o alta

- Dosificado

- Micro-Dosificado

- Sistemas de vaciado

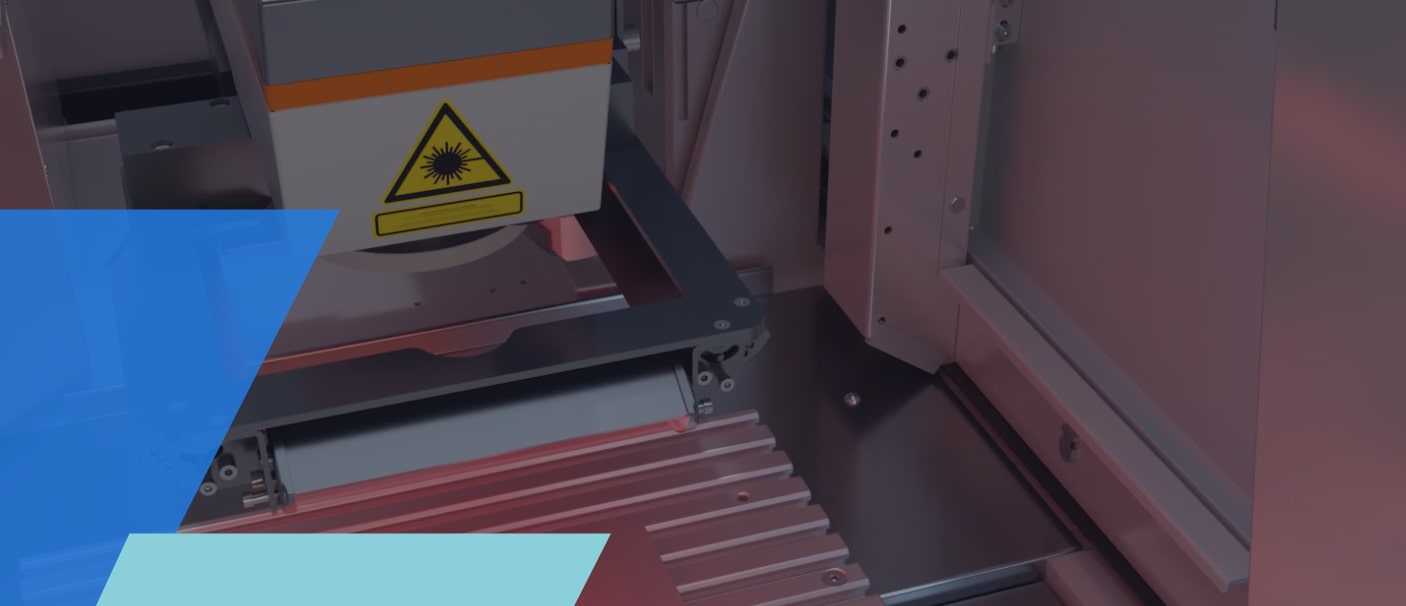

Soluciones para el marcado láser directo de componentes y productos

- Marcadoras láser CO2

- Marcadoras láser de fibra

- Marcadoras láser de UV

- Máquinas de grabado láser

- Sistemas de visión

Mantenimiento y servicio profesional para todos tus equipos

Nuestro personal está altamente calificado y en constante entrenamiento para ofrecer asesoría de la más alta calidad dentro de la industria y/o centros de investigación.

Nuestra gran experiencia nos permite también reparar equipos de otras marcas. Contáctanos para consultar los equipos y marcas disponibles.

Conozca más sobre nosotros

Más de 30 años

en la industria nos respaldan.

Conocer más

Somos una empresa mexicana representante de prestigiosas marcas internacionales de tecnología en diferentes campos industriales para México, Centro y Sudamérica

¡Tenemos un equipo listo para atenderte!

Platícanos sobre tu proyecto para brindarte una asesoría 100% personalizada a tus necesidades

52-442-980-1495 ventas@meisa.comEnvíanos tus datos para ser parte de tu proyecto

¿Quieres distribuir tus productos en México?

Somos un canal de distribución único con un equipo de ventas y servicio técnico propio que te permitirá expandir tu marca en el mercado mexicano

+ de 5,000

tomadores de decisión en nuestra cartera de 1700 clientes

X 10

Incremento en ventas de las marcas que distribuimos

+10,000

visualizaciones de

tu marca por año

Cobertura Nacional

con atención en los

principales sectores del País